Elmas segmenti üretim süreci

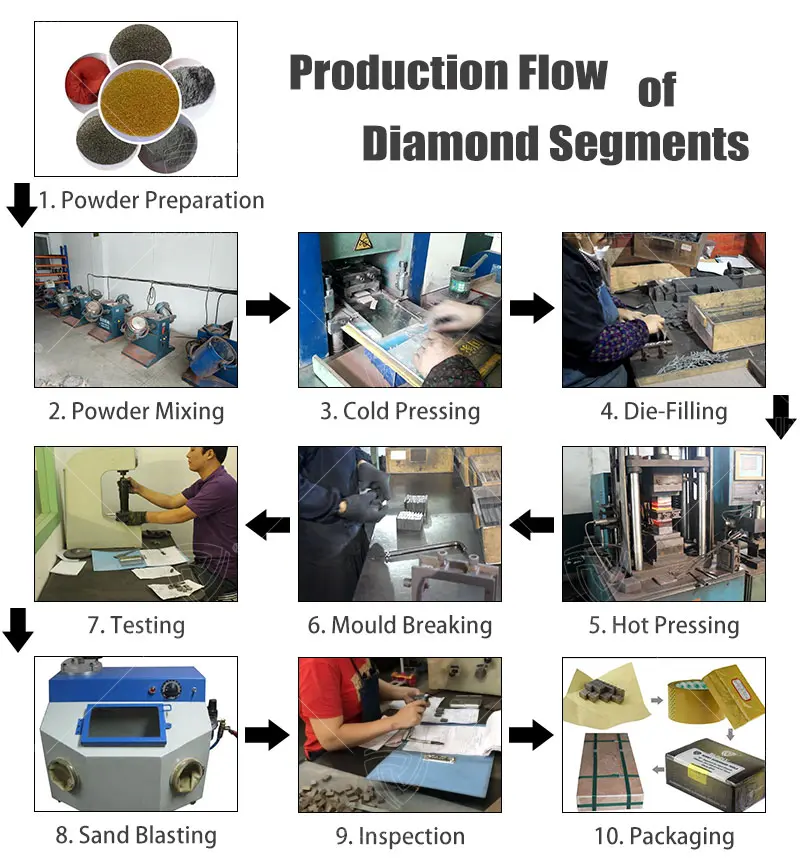

Elmas segmentleri üretim sürecinde çok sayıda adımdan geçer, ve bu adımlar üç bölümde özetlenebilir, aşağıda kısaca tanıtacağımız:

İlk bölüm, hazırlık aşaması, Elmas segment üretiminde ilk adım hazırlık sürecidir, çünkü farklı taşlar için elmas segmentleri genellikle farklı formüller kullanır, malzemede bazı farklılıklar olan her formül, yani bu bağlantının içeriği çok önemli, only with the right powder, nihai ürün beklediğimiz sonuçlara ulaşabilir. Hazırlık sadece her malzemenin hazırlanması değildir, ama aynı zamanda çeşitli malzemelerin ağırlığını ve hacmini de içerir. Malzemelerin hazırlanmasının yanı sıra, if it is a customized product, aynı zamanda kalıbın ilgili spesifikasyonlarını da hazırlamamız gerekiyor.

İkinci bölüm, üretim aşaması, elmas bölümünün üretim aşaması, temelde aşağıdaki adımlara ayrılmaktadır:

1: Karıştırma, malzemeleri makinelerle karıştırma, elmas tozu ve metal bağlayıcı tozunu tamamen karıştırıp eşit şekilde karıştırma.

2: Soğuk presleme, iskeletin şekil almasını ve sinterleme için hazırlanmasını sağlama.

3: Sıcak presleme, aynı zamanda sinterleme süreci olarak da bilinir, segmentleri yüksek sıcaklık ve yüksek basınç altında sinterleme için kalıba yerleştirme, segmentlerin nihai şekli almasını sağlama.

4: Soğutma ve kalıptan çıkarma, bu, tüm segment üretiminin son adımıdır, genellikle aşındırıcı aracı oda sıcaklığında çelik plaka üzerine yerleştirerek soğutma ve kalıptan çıkarma işlemi yapılır.

Üçüncü bölüm, son işlem aşaması, segment tamamlandıktan sonra, çapakları alınmalı, Segmentin daha güzel görünmesi için kırpılmış ve diğer işlemler. Bazı segmentlerin bile ark taşlaması gerekecek, böylece segment daha sonra kenarı daha iyi açar.

Elmas segmentlerinin kalitesini test etme yöntemleri nelerdir??

Elmas kesimleri bu aşamada daha etkili ve hızlı taş kesme işleridir, bu yüzden yaygın olarak kullanıldı, peki elmas segmentlerinin kalitesi nasıl tespit edilir?

1. ölçek Elmas segmenti ölçeği sinterleme işleminin iyi veya kötü olduğunu yansıtır, ekleme miktarının doğru hesaplanması, doğru sinterleme prosesi koşullarında, segment ölçeği 0,1 mm sapmaya izin verir, aksi halde sorunlar var, genel durum ölçeğin çok büyük olmasıdır, sebepler: toz oksidasyonu şiddetli, Belirtilen sıcaklık ve basınçta, ama hâlâ baskı mevcut değil; sıcaklık işe yaramıyor, alaşım oluşmamış, basınç uygulanırken, ama bu sadece bir damla; basınç koruma Soğutma süresi iyi değil, kalıbı boşaltmak için çok erken, geri tepme olayı olduğunda kesit şekillenmemiş; çok fazla malzeme ekle; kalıp çok eski ve kireç tabakası büyük. Segmentteki kireç tabakası yoğunluğu net değil, bu da elmas üzerindeki bağlayıcı maddenin tutunma yeteneğini büyük ölçüde azaltır, segment keskin görünüyor, ama ömrü büyük ölçüde azalır.

2. Sertlik Sertlik, elmas segment kalitesinin genel öğelerini yansıtan göstergelerden biridir. Bu, metal tozunun kalitesini açıklar, segmentlerin üretim sürecinde formül ve süreci, ve segmentlerin kesme yeteneğini doğrudan gösteremez. Formül ve sinterleme işlemi koşulları altında, sertlik belirli bir aralıktadır, bu aralığın altında veya üstünde, bölümlerin kalitesinin iyi olmadığı belirtiliyor.

Sertlik çok düşük: metal bağlayıcının kalitesinin iyi olmadığını gösterir, genel olarak, bir veya birkaç çeşit metal tozu oksidasyonu vardır, Oksidasyonun çok ciddi olduğu durumlarda sertlik 50HRB'den düşüktür, ortaya çıkan iyi keskinlik bölümü, ama şiddetli kıtlığın ömrü. Metal tozu miktarı çok az, yanlış tartım, sinterleme sıcaklığı çok hızlı, aşırı ısınmanın bir kısmına neden oluyor ve koşuyor, veya çok eski grafit kalıplar kullanın, vb., sertliğin çok düşük olmasını sağlayacak.

Sertlik çok yüksek: orijinal proses koşullarında koşullar değişmeden kalır, sertlik çok genel olarak tartım hatası olduğunu veya çok fazla eklendiğini gösterir, sıcaklığın bir kısmı da sertliği de oluşturacaktır. Sertliğin modası geçmiş, karkasın giyilmesi kolay değil, elmasın kenardan çıkması zordur, segment körelecek.

Düzensiz sertlik: Düzensiz sertlik, kalıp yükleyicinin kötü çalışmasından kaynaklanır, ve tutma süresi çok kısa olduğunda veya soğuma süresi çok kısa olduğunda da eşit olmayan sertlik oluşabilir..

3. Yoğunluk ve kalite: Elmas segmentinin pratik ağırlığını segmentin pratik hacmine bölün, ve sonuç, bir bütün olarak segmentin yoğunluğudur. Yoğunluk testi oldukça önemlidir, özellikle sertlik test cihazının yokluğunda, yoğunluğun boyutu segmentin işlevini yansıtır. Minimum yoğunluk aşağıdaki şekilde hesaplanır: Minimum yoğunluk = standart hacim bölümünün toplam ağırlığı X95% bölümünün toplam ağırlığı. Ağırlığın çalışmamasının nedeni esas olarak ısıtma hızının çok hızlı olmasıdır., sebep olmak “koşu malzemesi”.

Doğru elmas segmentleri nasıl seçilir

1、Hedef işleniyor: farklı işleme hedefi seçimine göre taş özel, beton özel, kiremit özel, mermer özel testere bıçağı.

2, testere ekipmanları: testere ekipmanı seçimine göre elmas testere bıçağı. Ekipman gücü, ömrünü sağlamak için aşınmaya dayanıklı testere bıçağını seçebilir, ekipman gücü, kesme verimliliğini sağlamak için küçük keskin tip ürünlerdir. Eğilim salınımına veya zayıf hassasiyete sahip kesme makinesi için, aşınmaya dayanıklı testere bıçağını seçmek daha iyidir, ve iyi hassasiyete sahip yeni kesme makinesi için, keskin testere bıçağını seçebilir.

3, birkaç ölçek: kesilecek malzemenin özelliklerini ve seçilen ölçek ve testere bıçağı tipinin kalite gereksinimlerini ifade eder. Örneğin, Elmas testere bıçağının çapı, kesilen hedef iş parçasının üç katından büyük olmalıdır..

Aynı zamanda, İşleme doğruluğu gereksinimlerine göre seçilen testere bıçağı yapı formu, yani, düzgün görünümde kesme veya ince işleme gereksinimleri, kırılgan malzemeler, dar oluklu tip veya sürekli dişli testere bıçağı seçilmelidir, aksine, malzemenin gereksinimlerinin görünümünün kesilmesi veya daha kalın olmaması, geniş yivli tip testere bıçağı kullanmayı seçebilirsiniz.

Elmas segmentlerinin seçimi yukarıda belirtilen üç unsura dikkat etmelidir: işleme hedefleri, testere ekipmanları, birkaç ölçek. Satın alınan ürünler düzgün şekilde saklanmalıdır, aksi takdirde pas lekeleri oluşur ve kullanılamaz.

Farklı elmas testere bıçağı segmentlerinin rolü

Yaygın segment türlerinin sınıflandırılması ve işlevi

1, mermer işleme segmentine göre sıra, kireçtaşı ve diğer orta-yumuşak taşlar ile diğer büyük ölçülü levha kesimleri; yüksek hassasiyetle, yüksek verimlilik özellikleri.

2, iyi kesme etkisi, pürüzsüz kesim, taş kesme yüzeyi ve boyutu düz.

3, kesme sesi küçük, taş ve kalınlık kullanımını maksimize etmek için küçük taş kesme aralığı.

1, esas olarak granit mermer isir malzeme kesimi için kullanılır; yüksek kesme verimliliğiyle karakterizedir, yüksek hassasiyet ve uzun ömür.

2、Kesme plakasının yüksek düzlüğü, pürüzsüz kesim, düşük gürültü.

3、Kesme stabilitesi, dar kesme kanalı, taş tasarrufu.

1、Çok Bıçaklı ve Segment, çoklu testere bıçağı kombinasyonları için uygundur, büyük ve küçük testere bıçağı kombinasyonu, büyük ve küçük testere bıçağı kombinasyonu ve diğer kombinasyonlar.

2, iyi keskinliğe sahip, büyük ve küçük parçaların senkronizasyonu, yüksek verim, enerji tasarrufu ve diğer özellikler.

1、Ağırlıklı olarak granit madeninin atık malzemelerinin çıkarılmasında kullanılır.

2、yüksek kesme verimliliği ile karakterizedir, enerji tasarrufu ve uzun ömür.

Kumtaşı Segmenti

1, esas olarak her türlü kumtaşı madenciliğinde kullanılır, atık malzeme kesimi; keskin kesim, ultra uzun ömür.

2、Kesme plakasının yüksek düzlüğü, dar kesme kanalı, taş tasarrufu, pürüzsüz kesim, düşük gürültü.

3、M kesitinin basit ve hızlı açılması.

WANLONG ZAMANLARI

WANLONG ZAMANLARI

Buraya ilk defa hızlı bir ziyaret yapıyorum ve gerçekten memnunum

her şeyi tek bir yerde okumak.