Proces produkcji segmentów diamentowych

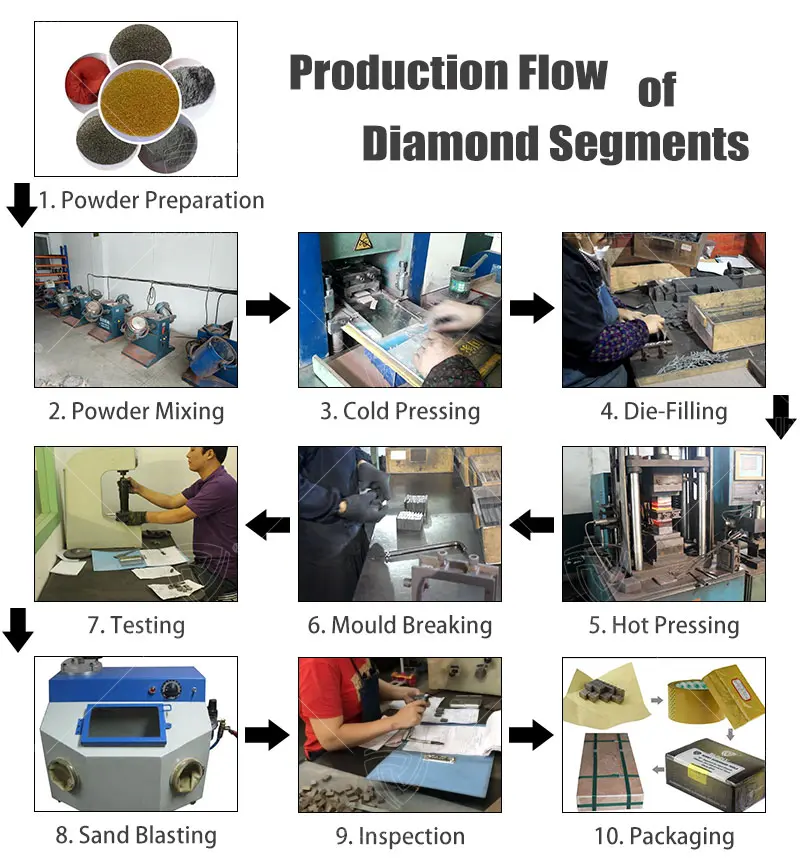

Segmenty diamentowe przechodzą w procesie produkcyjnym bardzo dużą liczbę etapów, etapy te można podsumować w trzech częściach, które pokrótce przedstawimy poniżej:

Pierwsza część, etap przygotowawczy, Pierwszym krokiem w produkcji segmentów diamentowych jest proces przygotowania, ponieważ segmenty diamentowe dla różnych kamieni zazwyczaj używają różnych formuł, każda formuła z pewnymi różnicami w materiale, więc składniki tego linku są bardzo ważne, tylko z odpowiednim pudrem, produkt końcowy może osiągnąć oczekiwane przez nas rezultaty. Przygotowanie to nie tylko przygotowanie każdego materiału, ale obejmuje także wagę i objętość różnych materiałów. Oprócz przygotowania materiałów, jeśli jest to produkt spersonalizowany, musimy również przygotować odpowiednie specyfikacje formy.

Druga część, etap produkcji, etap produkcji sekcji diamentowej, dzieli się głównie na następujące etapy:

1: Mieszanie, mieszanie materiałów za pomocą maszyn, dokładnie mieszając proszek diamentowy i proszek wiążący metal i równomiernie mieszając.

2: Tłoczenie na zimno, umożliwiające ukształtowanie osnowy i przygotowanie jej do spiekania.

3: Prasowanie na gorąco, znany również jako proces spiekania, umieszcza segmenty w formie w celu spiekania w wysokiej temperaturze i pod wysokim ciśnieniem, pozwalając segmentom nabrać ostatecznego kształtu.

4: Chłodzenie i rozformowywanie, to już ostatni etap produkcji całego segmentu, ogólnie poprzez umieszczenie narzędzia ściernego na płycie stalowej w temperaturze pokojowej w celu ochłodzenia i wyjęcia z formy.

Trzecia część, etap przetwarzania końcowego, po wykonaniu segmentu, należy go okraść, przycinanie i inne procesy, aby segment wyglądał piękniej. Nawet niektóre segmenty będą musiały szlifować łuk, aby segment później lepiej otwierał krawędź.

Jakie są metody badania jakości segmentów diamentowych?

Segmenty diamentowe są na tym etapie bardziej skutecznym i szybszym narzędziem do cięcia kamienia, więc był szeroko stosowany, więc jak wykryć jakość segmentów diamentu?

1. Skala Skala segmentu diamentu odzwierciedla, czy proces spiekania jest dobry czy zły, dokładne obliczenie ilości dodatku, w odpowiednich warunkach procesu spiekania, skala segmentowa pozwala na odchylenie 0,1 mm, w przeciwnym razie pojawią się problemy, ogólna sytuacja jest taka, że skala jest zbyt duża, powody są: poważne utlenianie proszku, w określonej temperaturze i ciśnieniu, ale nadal nie ma ciśnienia; temperatura nie działa, stop nie powstał, w stosowaniu nacisku, ale i kropla w morzu potrzeb; zachowanie ciśnienia. Czas chłodzenia nie jest dobry, za wcześnie na rozładunek formy, przekrój nie jest kształtowany, gdy występuje zjawisko odbicia; dodać za dużo materiału; pleśń jest zbyt stara, skala jest duża. Skala segmentu jest duża, aby wyjaśnić, że gęstość nie jest, tak, że środek wiążący na diamencie, aby uchwycić zdolność do znacznie zmniejszona, segment wydaje się ostry, ale życie jest znacznie zmniejszone.

2. Twardość Twardość jest jednym ze wskaźników odzwierciedlających uogólnione elementy jakości segmentu diamentu. Wyjaśnia jakość proszku metalicznego, formuła i proces w procesie produkcji segmentów, i nie może bezpośrednio wskazywać zdolności cięcia segmentów. W warunkach receptury i procesu spiekania, twardość mieści się w pewnym zakresie, poniżej lub powyżej tego zakresu, stwierdza się, że jakość segmentów nie jest dobra.

Twardość jest zbyt niska: wskazuje, że jakość spoiwa metalicznego nie jest dobra, zazwyczaj, istnieje jeden lub kilka rodzajów utleniania proszku metalu, twardość jest niższa niż 50HRB, gdy utlenianie jest bardzo poważne, uzyskany odcinek o dobrej ostrości, ale życie poważnego niedoboru. Ilość proszku metalicznego jest zbyt mała, ważenie jest niedokładne, temperatura spiekania jest zbyt wysoka, powodując częściowe przegrzanie i pracę, lub użyj zbyt starych form grafitowych, itd., utworzy się, twardość jest zbyt niska.

Twardość jest zbyt wysoka: w pierwotnych warunkach procesu pozostają niezmienione, twardość jest zbyt ogólna, co wskazuje na błąd ważenia lub dodanie zbyt dużej ilości, część temperatury jest zbyt duża, a także twardość. Twardość jest przestarzała, tusza nie jest łatwa w noszeniu, diament z krawędzi jest trudny, segment stanie się tępy.

Nierówna twardość: Nierówna twardość jest spowodowana złą obsługą instalatora formy, a nierówna twardość może również powstać, gdy czas przetrzymywania jest zbyt krótki lub czas chłodzenia jest zbyt krótki.

3. Gęstość i jakość: Podziel praktyczną wagę segmentu diamentu przez praktyczną objętość segmentu, a wynikiem jest gęstość segmentu jako całości. Test gęstości jest dość ważny, zwłaszcza przy braku twardościomierza, wielkość gęstości odzwierciedla funkcję segmentu. Minimalną gęstość oblicza się w następujący sposób: Minimalna gęstość = całkowita waga przekroju całkowita masa przekroju o standardowej objętości X95%. Powodem, dla którego waga nie działa, jest głównie zbyt duża prędkość nagrzewania, spowodowanie “materiał biegowy”.

Jak wybrać odpowiednie segmenty diamentowe

1、Cel przetwarzania: według różnych celów przetwarzania, wybór kamienia specjalnego, beton specjalny, płytki specjalne, marmurowa specjalna brzeszczot.

2, sprzęt do piłowania: zgodnie z wyborem sprzętu do piły tarcza diamentowa. Moc sprzętu może wybrać odporną na zużycie brzeszczot, aby zapewnić jego żywotność, moc sprzętu to małe, ostre produkty typu pick, aby zapewnić jego wydajność cięcia. Do maszyny tnącej, która ma wahania odchylenia lub słabą precyzję, lepiej wybrać brzeszczot odporny na zużycie, oraz dla nowszej maszyny do cięcia, która ma dobrą precyzję, może wybrać ostry brzeszczot.

3, kilka skali: odnosi się do specyfikacji ciętego materiału oraz wymagań jakościowych wybranej skali i typu brzeszczotu. Na przykład, średnica tarczy diamentowej powinna być większa niż trzykrotność docelowego ciętego przedmiotu.

Naraz, zgodnie z wymogami dokładności obróbki wybrana forma konstrukcji brzeszczotu, to jest, wymagania dotyczące piłowania gładkiego wyglądu lub obróbki cienkich, delikatne materiały, należy wybierać za pomocą brzeszczotu z wąskim rowkiem lub z zębem ciągłym, przeciwnie, piłowanie wygląd wymagań materiału nie jest lub jest grubszy, możesz wybrać brzeszczot z szerokim rowkiem.

Dobierając segmenty diamentowe należy zwrócić uwagę na wyżej wymienione trzy aspekty sprawy: cele przetwarzania, sprzęt do piłowania, kilka skali. Zakupione produkty należy odpowiednio przechowywać, w przeciwnym razie pojawią się plamy rdzy i nie będzie można ich używać.

Rola różnych typów segmentów brzeszczotów diamentowych

Klasyfikacja i funkcja kilku popularnych typów segmentów

1, rząd według segmentu do obróbki marmuru, wapień i inny kamień średnio miękki oraz inne cięcie płyt wielkogabarytowych; z dużą precyzją, Charakterystyka o wysokiej wydajności.

2, dobry efekt cięcia, gładkie cięcie, powierzchnia cięcia kamienia i rozmiar płaski.

3, hałas cięcia jest niewielki, mała szczelina do cięcia kamienia, aby zmaksymalizować wykorzystanie kamienia i jego grubości.

1, używany głównie do cięcia jałowego materiału z granitu i marmuru; charakteryzują się dużą wydajnością cięcia, wysoka dokładność i długa żywotność.

2、Wysoka płaskość płyty tnącej, gładkie cięcie, niski poziom hałasu.

3、Stabilność cięcia, wąski rowek tnący, oszczędzający kamień.

1、Multi Blade And Segment nadaje się do kombinacji wielu brzeszczotów, kombinacja dużych i małych brzeszczotów, kombinacja dużych i małych brzeszczotów oraz inne kombinacje.

2, z dobrą ostrością, synchronizacja dużych i małych elementów, wysoka wydajność, oszczędność energii i inne cechy.

1、Stosowany jest głównie do wydobywania jałowego materiału z kopalni granitu.

2、Charakteryzuje się dużą wydajnością cięcia, oszczędność energii i długa żywotność.

Odcinek piaskowca

1, stosowane głównie do wszelkiego rodzaju wydobycia piaskowca, cięcie jałowego materiału; ostre cięcie, bardzo długa żywotność.

2、Wysoka płaskość płyty tnącej, wąski rowek tnący, oszczędzający kamień, gładkie cięcie, niski poziom hałasu.

3、Proste i szybkie otwieranie krawędzi sekcji M.

CZASY WANLONG

CZASY WANLONG

To moja pierwsza krótka wizyta tutaj i naprawdę jest mi miło

przeczytaj ɑll w jednym miejscu.