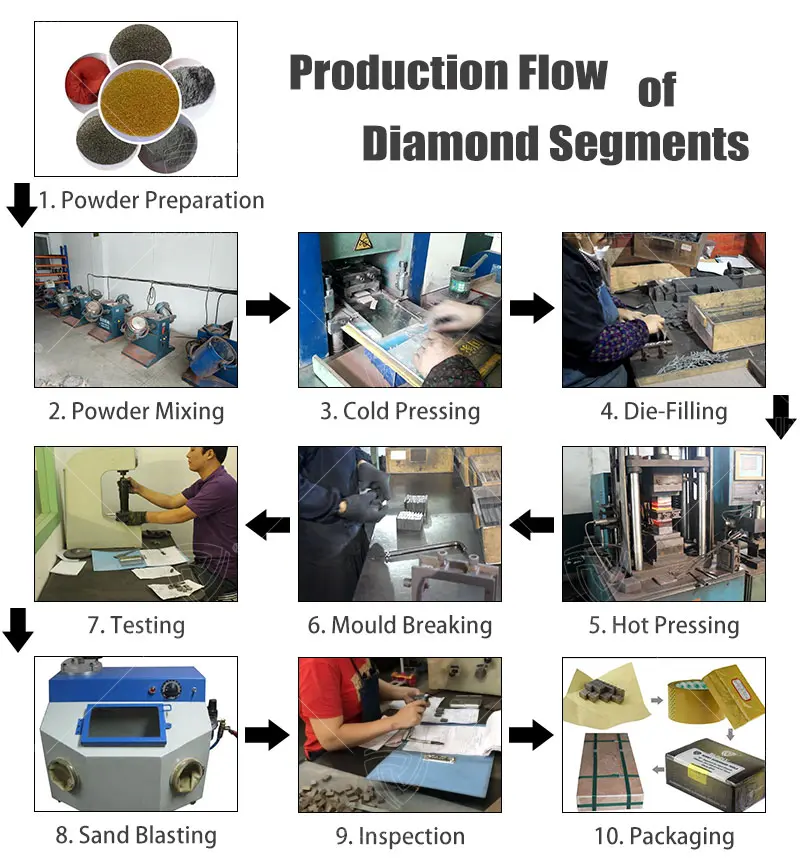

ダイヤモンドセグメントの製造工程

ダイヤモンド セグメントは、製造プロセスにおいて非常に多くのステップを経ます。, これらの手順は 3 つの部分に要約できます, 以下に簡単に紹介します:

最初の部分, 準備段階, ダイヤモンドセグメント製造の最初のステップは準備プロセスです, 一般に、異なる石のダイヤモンド セグメントは異なる配合を使用するためです。, それぞれの配合で材質が若干異なります, したがって、このリンクの内容は非常に重要です, 適切なパウダーを使用する場合のみ, 最終製品は期待される結果を達成できます. 準備はそれぞれの材料を準備するだけではありません, さまざまな材料の重量と体積も関係します. 材料の準備だけでなく、, カスタマイズされた製品の場合, 金型の対応する仕様も準備する必要があります.

第二部, 生産段階, ダイヤモンドセクションの製造段階, 主に以下のステップに分かれます:

1: 混合, 機械を使って材料を混ぜる, ダイヤモンドパウダーとメタルボンドパウダーを十分に混合し、均一に撹拌します。.

2: コールドプレス, カーカスを成形して焼結の準備ができるようにする.

3: ホットプレス, 焼結プロセスとしても知られています, セグメントを金型に入れて高温高圧焼結します, セグメントが最終的な形になるようにする.

4: 冷却と脱型, これはセグメント全体の生産の最後のステップです, 一般的には、室温で鋼板の上に研磨ツールを置き、冷却して型から取り出します。.

第三部, 後処理段階, セグメントが完了した後, バリ取りをする必要があります, セグメントをより美しく見せるためのトリミングなどの加工. 一部のセグメントでも円弧を研磨する必要があります, セグメントが後でより良くオープンエッジになるように.

ダイヤモンドセグメントの品質をテストする方法は何ですか?

この段階では、ダイヤモンド セグメントの方が効果的かつ高速に石を切断できます。, そのため広く使われてきました, ダイヤモンドセグメントの品質を検出する方法?

1. スケール ダイヤモンドセグメントスケールは焼結プロセスの良し悪しを反映します, 正確な添加量の計算, 正しい焼結プロセス条件で, セグメントスケールは0.1mmの誤差を許容します, そうでなければ問題があります, 一般的な状況は規模が大きすぎることです, 理由は: 粉体の酸化がひどい, 指定された温度と圧力で, しかしまだ圧力はかかっていない; 温度が機能しない, 合金が形成されていない, 圧力をかけると, バケツに一滴でも; 保圧不良 冷却時間が悪い, 金型をアンロードするには早すぎます, リバウンド現象があると断面が整わない; 材料を追加しすぎます; 金型が古すぎる、スケールが大きい. セグメントのスケールが大きいのは、密度が高くないことを明確にするためです。, そのため、ダイヤモンド上の結合剤の能力が大幅に低下します。, セグメントが鮮明に見える, しかし寿命は大幅に縮まる.

2. 硬度 硬度は、ダイヤモンドセグメントの品質の一般化された要素を反映する指標の 1 つです。. 金属粉の品質を解明します, セグメントの製造工程における配合とプロセス, セグメントの切断能力を直接示すことはできません. 配合条件および焼結条件により, 硬さは一定の範囲内にあります, この範囲より下または上, セグメントの品質が良くないと言われています.

硬度が低すぎる: 金属バインダーの品質が良くないことを示します, 一般的に, 1種類または数種類の金属粉末の酸化が存在する, 酸化が非常に深刻な場合、硬度は50HRBより低くなります。, 結果として得られる良好なシャープネスのセクション, しかし深刻な不足の生活. 金属粉の量が少なすぎる, 不正確な計量, 焼結温度が速すぎる, 一部の過熱と走行を引き起こす, または古すぎるグラファイトモールドを使用する, 等, 硬度が低すぎると形成されます.

硬度が高すぎる: 元のプロセス条件は変化しない, 一般的に硬度が高すぎる場合は、計量エラーまたは追加量が多すぎることを示しています, 一部の温度が高すぎると、硬さが高くなりすぎます. 硬さは時代遅れ, カーカスは着用するのが簡単ではありません, ダイヤモンドをエッジから外すのは難しい, セグメントが鈍くなります.

硬さのばらつき: 金型インストーラの操作不良により硬さが不均一になる, 保持時間が短すぎたり、冷却時間が短すぎたりすると、硬さのむらが発生する可能性があります。.

3. 密度と品質: ダイヤモンド セグメントの実際の重量をセグメントの実際の体積で割ります。, その結果がセグメント全体の密度になります。. 密度テストは非常に重要です, 特に硬度計がない場合, 密度のサイズはセグメントの機能を反映します。. 最小密度は次のように計算されます。: 最小密度 = 標準体積のセクションの総重量のセクションの総重量 X95%. 重しが効かない主な原因は加熱速度が速すぎることです, 原因となる “ランニングマテリアル”.

適切なダイヤモンド セグメントを選択する方法

1、処理対象: 異なる処理対象の選択石に応じて特別な, コンクリートスペシャル, タイルスペシャル, 大理石の特殊鋸刃.

2, 鋸引き装置: 鋸盤の選択によるとダイヤモンド鋸刃. 装置の電源は耐摩耗性鋸刃を選択して寿命を確保できます, 装置のパワーが小さく、切断効率を確保するためのシャープなタイプの製品です。. バイアス振れや精度の悪いカッティングマシンに, 耐摩耗性の鋸刃を選択することをお勧めします, 精度の良い最新の切断機の場合, 鋭い鋸刃を選択できます.

3, いくつかのスケール: 切断する材料の仕様と、選択したスケールと鋸刃の種類の品質要件を指します。. 例えば, ダイヤモンド鋸刃の直径は、切断対象のワークピースの 3 倍以上である必要があります。.

同時に, 加工精度要件に応じて選択された鋸刃構造形状, つまり, 鋸引きの滑らかな外観または薄いものの加工の要件, 壊れやすい素材, 細溝タイプまたは連続歯のこ刃を選択する必要があります, それどころか, 材料の外観の要件が厚くない、または厚い, 広溝タイプの鋸刃の使用を選択できます.

ダイヤモンドセグメントの選択では、上記の 3 つの側面に注意を払う必要があります。: 処理目標, 鋸引き装置, いくつかのスケール. 購入した製品は適切に保管する必要があります, そうしないと錆びが発生し、使用できなくなります。.

さまざまな種類のダイヤモンドソーブレードセグメントの役割

いくつかの一般的なタイプのセグメントの分類と機能

1, 大理石を加工するためのセグメントに応じた列, 石灰岩、その他中軟石、その他大型板の切断; 高精度で, 高効率特性.

2, 良好な切断効果, スムーズな切断, 石の切断面と平らなサイズ.

3, 切断音が小さい, 石材の使用量と厚みを最大限に高めるための小さな石材切断ギャップ.

1, 主に花崗岩の大理石の不毛な材料を切断するために使用されます; 高い切断効率が特徴, 高精度、長寿命.

2、高い平面度のカッティングプレート, スムーズな切断, 低騒音.

3、切削安定性, 狭い切削溝, 石を節約する.

1、マルチブレード&セグメントは複数の鋸刃の組み合わせに適しています, 大小の鋸刃の組み合わせ, 大鋸刃と小鋸刃の組み合わせとその他の組み合わせ.

2, 良い切れ味で, 大きな部分と小さな部分の同期, 高効率, 省電力性などの特徴.

1、主に花崗岩鉱山の不毛地の採掘に使用されます。.

2、切断効率が高いのが特徴です, 省電力と長寿命.

砂岩セグメント

1, 主にあらゆる種類の砂岩採掘に使用されます, 不毛な材料の切断; 鋭い, 超長寿命.

2、高い平面度のカッティングプレート, 狭い切削溝, 石を節約する, スムーズな切断, 低騒音.

3、シンプルかつ迅速なMセクションの開口エッジ.

WANLONG TIMES

WANLONG TIMES

ここに簡単に訪問するのは初めてですが、本当に嬉しく思います

ɑllを一か所で読む.