Працэс вытворчасці алмазнага сегмента

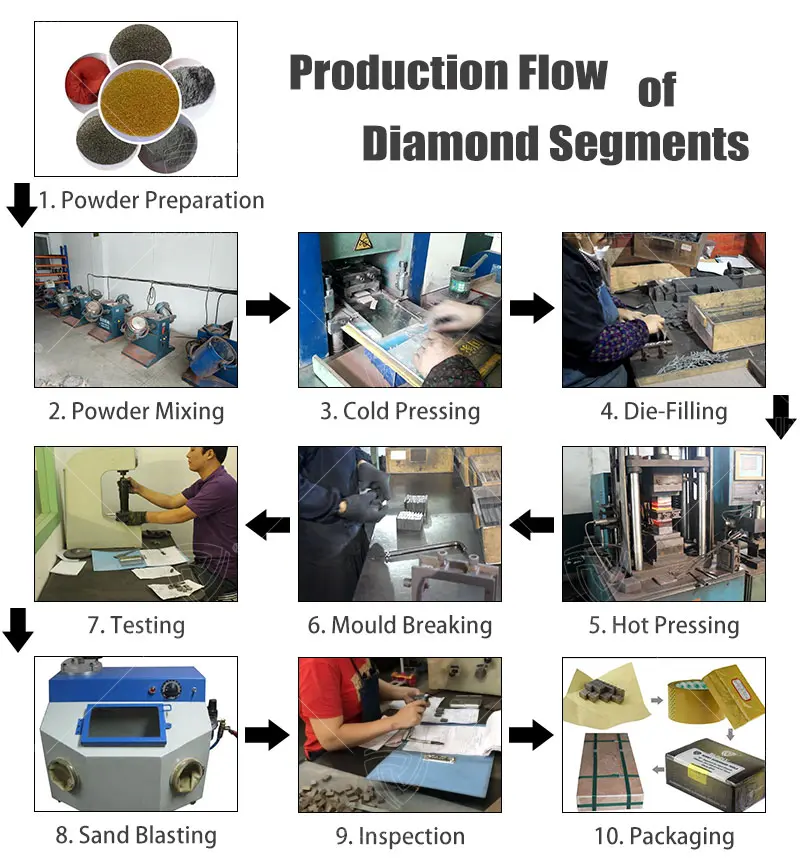

Алмазныя сегменты праходзяць вельмі вялікую колькасць этапаў у працэсе вытворчасці, і гэтыя крокі можна абагульніць у трох частках, які мы коратка прадставім ніжэй:

Частка першая, этап падрыхтоўкі, першым крокам у вытворчасці алмазных сегментаў з'яўляецца працэс падрыхтоўкі, таму што алмазныя сегменты для рознага каменя звычайна выкарыстоўваюць розныя формулы, кожная формула з некаторымі адрозненнямі ў матэрыяле, таму інгрэдыенты гэтай спасылкі вельмі важныя, толькі з правільным парашком, канчатковы прадукт можа дасягнуць нашых чаканых вынікаў. Падрыхтоўка - гэта не толькі падрыхтоўка кожнага матэрыялу, але таксама ўключае вагу і аб'ём розных матэрыялаў. Акрамя падрыхтоўкі матэрыялаў, калі гэта індывідуальны прадукт, нам таксама трэба падрыхтаваць адпаведныя характарыстыкі формы.

Другая частка, стадыя вытворчасці, вытворчая стадыя алмазнай секцыі, у асноўным дзеліцца на наступныя этапы:

1: Змешванне, змешванне матэрыялаў машынамі, поўнае змешванне алмазнага парашка і парашка металічнай сувязі і раўнамернае змешванне.

2: Халодны адціск, дазваляючы сфармаваць каркас і падрыхтаваць яго да спякання.

3: Гарачы адціск, таксама вядомы як працэс спякання, кладзе сегменты ў форму для спякання пры высокай тэмпературы і пад высокім ціскам, дазваляючы сегментам прыняць канчатковую форму.

4: Астуджэнне і дэфармаванне, гэта апошні этап вытворчасці ўсяго сегмента, звычайна шляхам размяшчэння абразіўнага інструмента на сталёвай пласціне пры пакаёвай тэмпературы для астуджэння і вымання з формы.

Трэцяя частка, этап пост-апрацоўкі, пасля таго, як сегмент зроблены, яго трэба ачысціць, абрэзка і іншыя працэсы, каб сегмент выглядаў прыгажэй. Нават некаторыя сегменты трэба будзе адшліфаваць дугой, так, каб у далейшым адрэзак лепш раскрываць краю.

Назавіце метады праверкі якасці алмазных сегментаў?

Алмазныя сегменты на гэтым этапе больш эфектыўныя і хуткія рэчы для апрацоўкі каменя, таму ён шырока выкарыстоўваўся, такім чынам, як вызначыць якасць алмазных сегментаў?

1. шкала Алмазная сегментная шкала адлюстроўвае працэс спякання, добры ці дрэнны, дакладны разлік колькасці дабаўкі, у правільных умовах працэсу спякання, сегментная шкала дапускае адхіленне 0,1 мм, інакш узнікаюць праблемы, агульная сітуацыя - маштабы занадта вялікія, прычыны ёсць: сур'ёзнае акісленне парашка, пры зададзенай тэмпературы і ціску, але ўсё роўна ціск не на месцы; тэмпература не працуе, легіраванне не ўтварылася, у прымяненні ціску, але і кропля ў вядро; захаванне ціску Час астуджэння не вельмі добры, занадта рана разгружаць форму, разрэз не мае формы, калі ёсць з'ява адскоку; дадаць занадта шмат матэрыялу; цвіль занадта старая маштаб вялікі. Маштаб сегмента вялікі, каб удакладніць шчыльнасць, няма, так што злучнае сродак на алмаз, каб зразумець здольнасць значна зніжаецца, сегмент выглядае вострым, але жыццё значна скарачаецца.

2. Цвёрдасць Цвёрдасць - адзін з паказчыкаў, які адлюстроўвае абагульненыя элементы якасці алмазнага сегмента. Гэта высвятляе якасць металічнага парашка, формула і працэс у працэсе вытворчасці сегментаў, і не можа непасрэдна паказваць на рэжучую здольнасць сегментаў. Па ўмовах формулы і працэсу спякання, цвёрдасць знаходзіцца ў пэўным дыяпазоне, ніжэй або вышэй за гэты дыяпазон, заяўлена, што якасць сегментаў дрэнная.

Цвёрдасць занадта нізкая: паказвае на тое, што якасць металічнага злучнага рэчыва дрэнная, наогул, існуе адзін або некалькі відаў акіслення металічнага парашка, цвёрдасць ніжэй за 50HRB, калі акісленне вельмі сур'ёзнае, атрыманы раздзел добрай рэзкасці, але жыццё моцнага недахопу. Колькасць металічнага парашка занадта малая, недакладнае ўзважванне, тэмпература спякання занадта высокая, выклікаючы частку перагрэву і запуску, або выкарыстоўваць занадта старыя графітавыя формы, г.д., будзе фармаваць цвёрдасць занадта нізкая.

Цвёрдасць занадта высокая: у першапачатковым працэсе ўмовы застаюцца нязменнымі, цвёрдасць занадта звычайна паказвае на памылку ўзважвання або дабаўленне занадта шмат, частка тэмпературы таксама будзе таксама фармаваць цвёрдасць. Цвёрдасць састарэла, каркас няпроста насіць, алмаз з краю цяжка, сегмент стане тупым.

Нераўнамерная цвёрдасць: Няроўная цвёрдасць выклікана дрэннай працай прылады для ўстаноўкі формы, і нераўнамерная цвёрдасць таксама можа ўтварыцца, калі час вытрымкі занадта кароткі або час астуджэння занадта кароткі.

3. Шчыльнасць і якасць: Падзяліце практычную вагу алмазнага сегмента на практычны аб'ём сегмента, а вынік - шчыльнасць сегмента ў цэлым. Тэст на шчыльнасць вельмі важны, асабліва пры адсутнасці цвёрдамера, памер шчыльнасці адлюстроўвае функцыю сегмента. Мінімальная шчыльнасць разлічваецца наступным чынам: Мінімальная шчыльнасць = агульная вага секцыі ад агульнай масы секцыі стандартнага аб'ёму X95%. Прычына, па якой вага не працуе, у асноўным заключаецца ў занадта высокай хуткасці нагрэву, выклікаючы “хадавы матэрыял”.

Як правільна выбраць алмазныя сегменты

1、Апрацоўка мэты: у адпаведнасці з рознай апрацоўкай мэтавы выбар камень спецыяльны, бетон спец, плітка спец, спецыяльнае лязо пілы для мармуру.

2, абсталяванне для распілоўвання: у залежнасці ад выбару пільнага абсталявання алмазнага дыска. Магутнасць абсталявання можа выбраць зносаўстойлівае лязо пілы, каб забяспечыць яго тэрмін службы, магутнасць абсталявання - гэта невялікі выбар прадуктаў вострага тыпу, каб забяспечыць яго эфектыўнасць рэзкі. Для рэжучай машыны з ухілам або нізкай дакладнасцю, лепш выбіраць зносаўстойлівасць, і для новай рэжучай машыны з добрай дакладнасцю, ён можа выбраць вострае лязо пілы.

3, некалькі маштабу: адносіцца да спецыфікацый матэрыялу для рэзкі і патрабаванняў да якасці абранага маштабу і тыпу пільнага палатна. Напрыклад, дыяметр алмазнага пільнага дыска павінен у тры разы перавышаць мэтавую нарыхтоўку, якую рэжуць.

Пры гэтым, у адпаведнасці з патрабаваннямі да дакладнасці апрацоўкі абранай формы структуры ляза пілы, гэта значыць, патрабаванні распілоўвання гладкі знешні выгляд або апрацоўкі тонкіх, далікатныя матэрыялы, варта выбіраць пільны дыск з вузкай канаўкай або бесперапынным зубам, наадварот, распілоўвання знешні выгляд патрабаванняў матэрыялу не з'яўляецца або тоўшчы, вы можаце выкарыстоўваць пільны дыск з шырокай канаўкай.

Выбар алмазных сегментаў павінен звярнуць увагу на вышэйзгаданыя тры аспекты пытання: апрацоўка мэтаў, абсталяванне для распілоўвання, некалькі маштабу. Набытыя прадукты трэба правільна захоўваць, у адваротным выпадку з'явяцца плямы іржы, якія нельга выкарыстоўваць.

Ролю розных тыпаў сегментаў алмазнага дыска

Класіфікацыя і функцыі некалькіх распаўсюджаных тыпаў сегментаў

1, шэраг у адпаведнасці з сегментам для апрацоўкі мармуру, вапняк і іншы сярэдне-мяккі камень і іншыя рэзкі буйнагабарытных пліт; з высокай дакладнасцю, высокія ККД.

2, добры рэжучы эфект, гладкая рэзка, паверхню рэзкі каменя і памер плоскі.

3, шум рэзкі невялікі, невялікі зазор для рэзкі каменя, каб максімальна выкарыстоўваць камень і таўшчыню.

1, у асноўным выкарыстоўваецца для рэзкі гранітнага мармуру бясплоднага матэрыялу; характарызуецца высокай эфектыўнасцю рэзкі, высокая дакладнасць і працяглы тэрмін службы.

2、Высокая плоскасць рэжучай пласціны, гладкая рэзка, нізкі ўзровень шуму.

3、Рэжучая ўстойлівасць, вузкая рэжучая канаўка, выратавальны камень.

1、Multi Blade And Segment падыходзіць для камбінацыі некалькіх пільных дыскаў, спалучэнне вялікага і малога пільнага палатна, вялікая і маленькая камбінацыя ляза пілы і іншыя камбінацыі.

2, з добрай вастрынёй, сінхранізацыя вялікіх і малых твораў, высокая эфектыўнасць, энергазберажэнне і іншыя характарыстыкі.

1、Ён у асноўным выкарыстоўваецца для здабычы бясплоднага матэрыялу гранітнай шахты.

2、Адрозніваецца высокай эфектыўнасцю рэзкі, энергазберажэнне і працяглы тэрмін службы.

Сегмент пяшчаніку

1, у асноўным выкарыстоўваецца для ўсіх відаў здабычы пяшчаніку, рэзка неўрадлівага матэрыялу; рэжучы востры, звышдоўгі тэрмін службы.

2、Высокая плоскасць рэжучай пласціны, вузкая рэжучая канаўка, выратавальны камень, гладкая рэзка, нізкі ўзровень шуму.

3、Простае і хуткае адкрыццё краю секцыі M.

WANLONG ЧАСЫ

WANLONG ЧАСЫ

Гэта мой першы раз, калі я наведаўся сюды хутка, і мне гэта вельмі прыемна

чытаць усё ў адным месцы.