Алмаз сегментін өндіру процесі

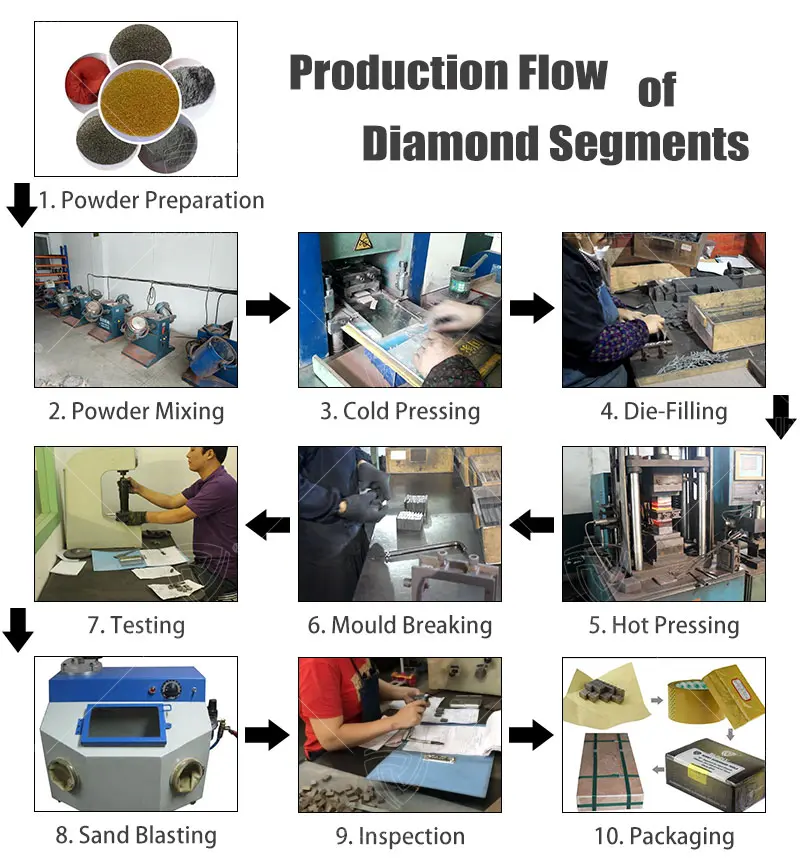

Алмаз сегменттері өндіріс процесінде өте көп қадамдардан өтеді, және бұл қадамдарды үш бөлікке жинақтауға болады, біз төменде қысқаша таныстырамыз:

Бірінші бөлім, дайындық кезеңі, гауһар сегменттерін өндірудің алғашқы қадамы дайындау процесі болып табылады, өйткені әртүрлі тасқа арналған алмаз сегменттері әдетте әртүрлі формулаларды пайдаланады, материалдағы кейбір айырмашылықтары бар әрбір формула, сондықтан бұл сілтеменің ингредиенттері өте маңызды, тек дұрыс ұнтақпен, соңғы өнім біз күткен нәтижелерге қол жеткізе алады. Дайындық - бұл әр материалды дайындау ғана емес, сонымен қатар әртүрлі материалдардың салмағы мен көлемін қамтиды. Материалдарды дайындаудан басқа, егер ол теңшелген өнім болса, біз сондай-ақ қалыптың сәйкес сипаттамаларын дайындауымыз керек.

Екінші бөлім, өндіріс кезеңі, алмаз секциясының өндіріс сатысы, негізінен келесі кезеңдерге бөлінеді:

1: Араластыру, материалдарды машинамен араластыру, алмаз ұнтағы мен металды байланыстыратын ұнтақты толығымен араластыру және біркелкі араластыру.

2: Суық сығымдау, ұшаны пішіндеуге және агломерацияға дайындауға мүмкіндік береді.

3: Ыстық басу, агломерация процесі деп те аталады, сегменттерді жоғары температурада және жоғары қысымда агломерациялау үшін қалыпқа салады, сегменттердің соңғы пішінін алуға мүмкіндік береді.

4: Салқындату және қалыптан шығару, бұл бүкіл сегментті өндірудің соңғы қадамы, әдетте абразивті құралды салқындату және қалыптау үшін бөлме температурасында болат пластинаның үстіне қою арқылы.

Үшінші бөлім, кейінгі өңдеу кезеңі, сегмент аяқталғаннан кейін, оны тазарту керек, кесілген және сегментті әдемірек ету үшін басқа процестер. Тіпті кейбір сегменттерге доғаны тегістеу қажет болады, осылайша сегмент кейінірек жақсырақ шеті ашылады.

Алмаз сегменттерінің сапасын тексерудің қандай әдістері бар?

Алмаз сегменттері осы кезеңде тас кесетін заттардан тиімдірек және жылдам, сондықтан ол кеңінен қолданыла бастады, сондықтан алмаз сегменттерінің сапасын қалай анықтауға болады?

1. шкала Алмаз сегментінің шкаласы агломерация процесінің жақсы немесе нашар екенін көрсетеді, қосу сомасын дәл есептеу, дұрыс агломерациялық процесс жағдайында, сегмент шкаласы 0,1 мм ауытқуға мүмкіндік береді, әйтпесе проблемалар бар, жалпы жағдай - масштаб тым үлкен, себептері болып табылады: ұнтақ тотығуы ауыр, белгіленген температура мен қысымда, бірақ әлі де қысым жоқ; температура жұмыс істемейді, қорытпа түзілмеді, қысымды қолдануда, сонымен қатар шелектегі бір тамшы; қысымды сақтау Салқындату уақыты жақсы емес, пішінді түсіруге тым ерте, кері серпілу құбылысы болған кезде қима пішінделмейді; тым көп материал қосыңыз; зең тым ескі шкала үлкен. Сегмент масштабы тығыздығын нақтылау үшін үлкен емес, сондықтан гауһар байланыстырушы агент қабілетін түсінуге айтарлықтай төмендейді, сегмент анық көрінеді, бірақ өмір өте қысқарады.

2. Қаттылық Қаттылық алмаз сегментінің сапасының жалпыланған элементтерін көрсететін көрсеткіштердің бірі болып табылады. Ол металл ұнтағының сапасын анықтайды, сегменттерді өндіру процесіндегі формула және процесс, және сегменттердің кесу қабілетін тікелей көрсете алмайды. Формула және агломерация процесі жағдайында, қаттылық белгілі бір шекте болады, осы ауқымнан төмен немесе жоғары, сегменттердің сапасы жақсы емес деп көрсетілген.

Қаттылық тым төмен: металл байланыстырғыштың сапасы жақсы емес екенін көрсетеді, жалпы алғанда, металл ұнтағының тотығуының бір немесе бірнеше түрі бар, Тотығу өте ауыр болған кезде қаттылық 50HRB төмен, нәтижесінде жақсы айқындық бөлімі, бірақ ауыр тапшылықтың өмірі. Металл ұнтағының мөлшері тым аз, дұрыс емес салмақ, агломерация температурасы тым жылдам, қызып кетудің бір бөлігін тудырады және жұмыс істейді, немесе тым ескі графит қалыптарды пайдаланыңыз, т.б., қаттылық тым төмен қалыптасады.

Қаттылық тым жоғары: бастапқы процесте шарттар өзгеріссіз қалады, қаттылық тым әдетте өлшеу қателігін немесе тым көп қосуды көрсетеді, Температураның бір бөлігі қаттылық та түзеді. Қаттылық ескірген, ұшаны кию оңай емес, гауһарды шетінен шығару қиын, сегмент доғал болады.

Біркелкі емес қаттылық: Біркелкі емес қаттылық қалып орнатушының нашар жұмысынан туындайды, және біркелкі емес қаттылық ұстау уақыты тым қысқа немесе салқындату уақыты тым қысқа болғанда да пайда болуы мүмкін.

3. Тығыздығы мен сапасы: Алмаз сегментінің практикалық салмағын сегменттің практикалық көлеміне бөліңіз, ал нәтиже тұтастай сегменттің тығыздығы болып табылады. Тығыздық сынағы өте маңызды, әсіресе қаттылықты өлшейтін құрал болмаған жағдайда, тығыздықтың өлшемі сегменттің қызметін көрсетеді. Минималды тығыздық келесідей есептеледі: Минималды тығыздық = стандартты көлемдегі қиманың жалпы салмағының қимасының жалпы салмағы X95%. Салмақ жұмыс істемейтін себебі, негізінен, қыздыру жылдамдығы тым жоғары, тудыратын “жүгіру материалы”.

Дұрыс алмас сегменттерін қалай таңдауға болады

1、Мақсатты өңдеу: түрлі өңдеу мақсатты таңдау тас арнайы сәйкес, арнайы бетон, арнайы плитка, мәрмәр арнайы ара дискі.

2, аралау жабдықтары: аралау жабдығына сәйкес алмас ара дискісі. Жабдықтың қуаты оның қызмет ету мерзімін қамтамасыз ету үшін тозуға төзімді ара дискісін таңдай алады, жабдық қуаты оның кесу тиімділігін қамтамасыз ету үшін шағын іріктеу өткір түрі өнімдер болып табылады. Айнымалы немесе дәлдігі нашар кескіш станок үшін, тозуға төзімді ара дискісін таңдаған дұрыс, және дәлдігі жақсы жаңа кескіш станок үшін, ол өткір ара дискісін таңдай алады.

3, бірнеше масштаб: кесілетін материалдың техникалық сипаттамаларына және таңдалған шкала мен ара дискі түріне қойылатын сапа талаптарын білдіреді.. Мысалы, алмас аралау дискінің диаметрі кесілетін дайындаманың үш еседен артық болуы керек.

Осы уақытта, өңдеу дәлдігі талаптарына сәйкес ара дискі құрылымының пішіні таңдалады, яғни, аралаудың тегіс сыртқы түрі немесе жіңішкені өңдеу талаптары, сынғыш материалдар, тар ойық түрімен немесе үздіксіз тіс аралау дискімен таңдалуы керек, керісінше, аралау сыртқы түрі материалдың талаптары емес немесе қалың, кең ойықты түрдегі ара дискісін пайдалануды таңдауға болады.

Алмаз сегменттерін таңдау мәселенің жоғарыда аталған үш аспектісіне назар аудару керек: өңдеу мақсаттары, аралау жабдықтары, бірнеше масштаб. Сатып алынған өнімдер дұрыс сақталуы керек, әйтпесе тот дақтар пайда болады және оларды пайдалану мүмкін емес.

Алмаз аралау дискінің сегменттерінің әртүрлі түрлерінің рөлі

Сегменттердің бірнеше жалпы түрлерінің жіктелуі және қызметі

1, мәрмәр өңдеуге арналған сегментке сәйкес қатар, әктас және басқа да орташа жұмсақ тас және басқа да үлкен өлшемді пластиналарды кесу; жоғары дәлдікпен, жоғары тиімділік сипаттамалары.

2, жақсы кесу әсері, тегіс кесу, тас кесу беті және өлшемі тегіс.

3, кесу шуы аз, тасты және қалыңдығын максималды пайдалану үшін тас кесетін шағын саңылау.

1, негізінен гранитті мәрмәр тасты материалды кесу үшін қолданылады; жоғары кесу тиімділігімен сипатталады, жоғары дәлдік және ұзақ қызмет ету.

2、Кесу тақтасының жоғары тегістігі, тегіс кесу, төмен шу.

3、Кесу тұрақтылығы, тар кесу ойығы, құтқарушы тас.

1、Multi Blade and Segment көп ара қалақшаларының комбинациясы үшін қолайлы, үлкен және кіші аралау дискілерінің комбинациясы, үлкен және кіші ара полотносының комбинациясы және басқа комбинациялар.

2, жақсы айқындықпен, үлкен және кіші бөліктерді синхрондау, жоғары тиімділік, қуатты үнемдеу және басқа сипаттамалар.

1、Ол негізінен гранит кенішінің бос материалын өндіру үшін қолданылады.

2、Ол жоғары кесу тиімділігімен сипатталады, қуатты үнемдеу және ұзақ қызмет ету.

Құмтас сегменті

1, негізінен құмтас өндірудің барлық түрлерінде қолданылады, бос материалды кесу; өткір кесу, ультра ұзақ өмір.

2、Кесу тақтасының жоғары тегістігі, тар кесу ойығы, құтқарушы тас, тегіс кесу, төмен шу.

3、M секциясының қарапайым және жылдам ашылатын шеті.

WANLONG TIMES

WANLONG TIMES

Мен бұл жерге бірінші рет келіп тұрмын және маған өте қуаныштымын

барлығын бір жерден оқыңыз.